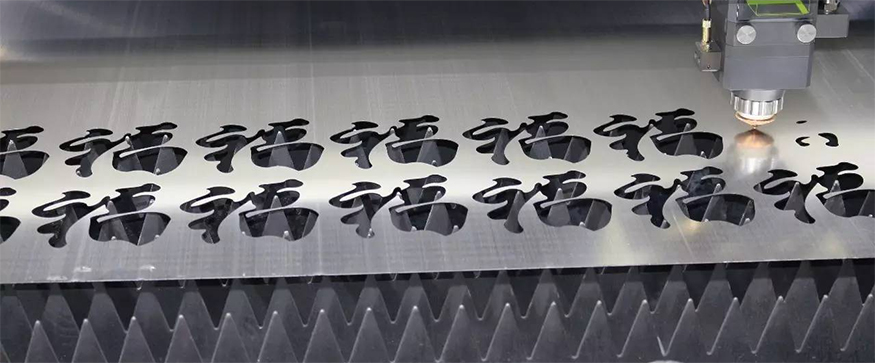

1. 고정밀 절단: 0.05mm의 레이저 절단기 위치 정확도, 0.03mm의 반복 위치 정확도.

2. 레이저 절단기 좁은 커프: 레이저 빔을 작은 점에 집중시키고 초점을 맞춰 높은 출력 밀도를 달성하고 증발 정도로 빠르게 가열된 재료를 증발시켜 구멍을 형성합니다.빔과 재료가 비교적 선형이므로 좁은 슬릿을 통해 구멍이 연속적으로 형성되며 절개 폭은 일반적으로 0.10-0.20mm입니다.

3. 레이저 절단기 매끄러운 절단 표면: 숫돌 절단 표면 없음, Ra6.5 내의 일반적인 통제의 절단 표면 거칠기.

4. 레이저 절단기 속도: 최대 10m/min의 절단 속도 최대 30m/min의 최대 위치 결정 속도는 절단 라인의 속도보다 훨씬 빠릅니다.

5. 좋은 품질의 레이저 절단기: 처짐 비접촉 절단, 트리밍 열은 거의 영향을 미치지 않으며 기본적으로 공작물 열 변형이 없으며 펀칭시 형성된 재료를 완전히 피하고 슬릿은 일반적으로 2 차 가공이 필요하지 않습니다.

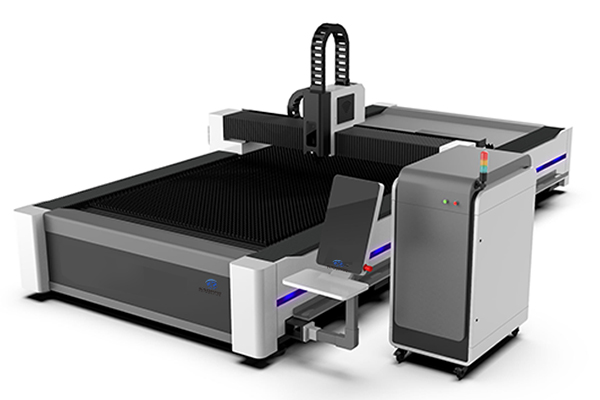

6. 공작물을 손상시키지 마십시오. 레이저 절단 헤드는 공작물을 긁지 않도록 재료 표면과 접촉하지 않습니다.

7. 공작물의 모양에 영향을받지 않습니다. 레이저 가공이 유연하고 모든 그래픽을 처리 할 수 있으며 파이프 및 기타 프로파일을자를 수 있습니다.

8. 레이저 절단기는 플라스틱, 목재, PVC 가죽, 섬유, 유리 등과 같은 다양한 재료 가공을 절단할 수 있습니다.

9. 투자 금형 절약 : 금형없이 레이저 가공, 금형 소비 없음, 금형 수리 없음, 금형 교체 시간 절약, 가공 비용 절감, 생산 비용 절감, 특히 대형 제품 가공.

10. 재료 절약: 컴퓨터 프로그래밍은 재료 활용을 극대화하기 위해 다양한 모양으로자를 수 있습니다.

11. 샘플 공장의 속도를 높이십시오. 제품 도면을 작성한 후 즉시 레이저 가공을 수행하여 가능한 한 최단 시간에 신제품을 얻을 수 있습니다.

12. 안전 및 환경 보호: 레이저 가공 폐기물, 저소음, 깨끗하고 안전하고 무공해 작업 환경을 크게 개선합니다.

게시 시간: 2021년 1월 4일